Invloed van “heat tints” op corrosievastheid van austenitisch en duplex CrNi(Mo) staal.

Lezing 28 nov. 2006 door Dhr. Giel Notten

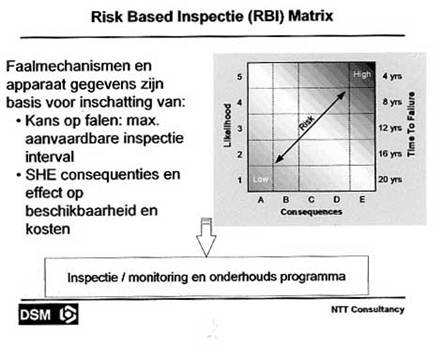

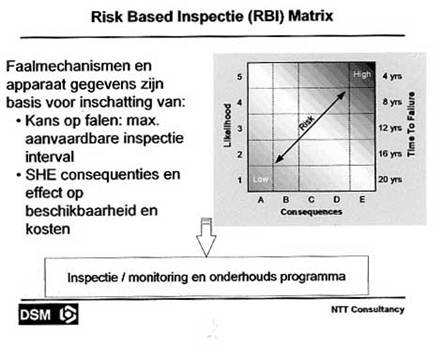

Aangezien corrosie vaak een onvoorspelbaar karakter heeft wordt bij deze lezing vooraf ingegaan op aspecten die de inspectie frequentie en onderhoudstermijnen beïnvloeden.

Bij de z.g. “Risc Based Inspectie” worden de risico’s voor omgeving, zekerheid voor ongestoorde bedrijfsvoering en het kosten aspect tegen elkaar afgewogen. Bij de bouw van een fabriek dienen deze factoren ook te worden beoordeeld in relatie tot de te verwachten corrosie problematiek.

T.a.v. mogelijk optredende faalmechanismen wordt een risicoanalyse uitgevoerd op basis van de stelling “risico is kans maal gevolg”. Eerst wordt een studie verricht naar de kans op het optreden van het faalmechanisme waarbij een vertaling plaats vindt naar de tijdsinterval waarin dit zou kunnen optreden.

Vervolgens vindt een studie plaats naar de gevolgen bij een eventueel optreden hiervan t.a.v. personeel, omgeving en de vereiste bedrijfszekerheid..

De API code 851 wordt hierbij als leidraad gehanteerd (American Petroleum Industrie).

Daarnaast spelen ook wettelijke voorschriften t.a.v.de inspectie perioden een rol.

Aan de hand van een aantal grafieken wordt de relatie van de verschillende aspecten toegelicht waarmee uiteindelijk de beheersbaarheid (met het oog op de beschikbaarheid, integriteit en life cycle kosten) van de installatie bepaald.

In bijgaande dia’s geeft hiervan enkele inzichten die hierbij worden gehanteerd.

De warmte beinvloede zone van lassen HAZ is vaker de oorzaak van onvoorspelbare corrosievormen en derhalve wordt bij deze lezing ingegaan op de behandeling na het lassen om de gekleurde oxydelaag (heat tints) van deze zone te verwijderen.

Lassen en andere warmtebehandelingen van roestvast staal zonder voldoende inert gas bescherming veroorzaakt vorming van een donker gekleurde oxidehuid. Deze heat tint is voornamelijk een Chroomoxide film. Chroom diffundeert vanuit het basismateriaal naar het oppervlak, vormt daar een Chroomrijke oxidehuid met als gevolg een chroomverarming aan het oppervlak. Deze Chroom verarmde zone aan het oppervlak verklaart de verminderde corrosie weerstand van deze zone.

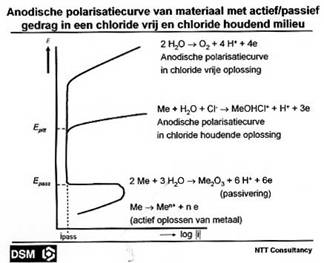

Behalve een chroom verarming speelt ook het gegeven dat de gevormde oxidehuid min of meer poreus is en selectief chloriden absorbeert een rol.

Samenvattend: de Chroomverarming aan het oppervlak, de toename van de Chloride gehalte met een daling van de Ph is de oorzaak van de verminderde corrosieweerstand ter plaatse.

Om dit toe te lichten moet allereerst ingegaan worden op de grondbeginselen waarop de bestendigheid van een materiaal in een bepaalde omgeving is gebaseerd.

Corrosie is een proces waarbij metaal oplost in het medium dit is een electro chemisch proces.

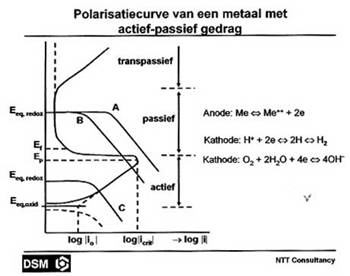

Een metaal gedompeld in een medium zal een potentiaal verschil t.o.v dit medium geven en de stroomsterkte die als functie van het potentiaalverschil (polarisatie curve) kan optreden is dan ook een mate voor de snelheid waarmee een metaal corrodeert.

(We spreken dan over mvolt en mampère.)

Grafiek waarin de relatie van de stroomdichtheid bij anodische of cathodische spanning van het materiaal t.o.v. het medium wordt gegeven. Hoe groter de stroomdichtheid hoe sneller de aantasting. Bij aanwezigheid van een oxidelaag (heat tint) die een zekere mate van porositeit bezit kan het medium ter plaatse wijzigen. Door de aanwezigheid van positief geladen metaalionen (als corrosie product), zullen de negatief geladen chloride ionen migreren naar deze porositeiten.

De metaalchlorides hydroliseren met water tot metaalhydroxides en zoutzuur.

(voor de chemici FeCl2 + H2O à Fe(OH)2 +2HCl).

Toename van het chloride gehalte en de daling van de pH resulteren in een autokatalytisch effect van de corrosiereactie (m.a.w. het medium wordt zuurder een daardoor wordt de corrosie versneld). De oplossing ligt dan ook voor de hand. Deze oxidehuid verwijderen door beitsen en passiveren ofwel door mechanisch afschuren (met fijnkorrelig slijpmiddel grid >320) .

Als beitsmiddel is in het verleden salpeterzuur met fluorwaterstof gebruikt

(20% HNO3 +4% HF) doch door de problematiek met het afvoeren van de gebruikte vloeistoffen in het milieu wordt tegenwoordig vaker een op zwavelzuur gebaseerd beitsmiddel toegepast. (6% H2S04 + 5%HF+0,1%H202).

Vervolgens wordt ingegaan op een aantal gevallen van een ernstige bedrijfsstoringen die die door de voorgaande problematiek zijn veroorzaakt.

Case 1

Chloride spanningscorrosie in duplex roestvast staal Cr Ni staal X2CrNiMoN22-5-3

bij MVC strippers van de PVC fabriek

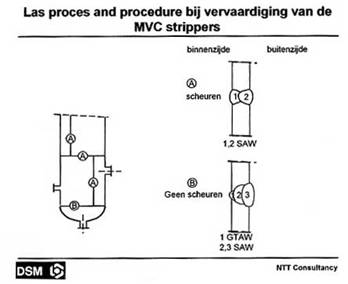

Constructie schets van de stripper met een wanddikte van 8 mm.

De langs en rondlassen van deze waskolom zijn uitgevoerd in 2 lagen electrode las (SAW) waarbij de grondlaag aan de binnenzijde ligt. De bodem (sluitnaad B) is gelast met een Argonarc grondnaad (GTAW) en afgelast in 2 lagen electrodelas (SAW) aan de buitenzijde.

Scheuren in deze kolom zijn reeds binnen een jaar bedrijfstijd opgetreden bij de langs en rondnaden van de romp . In de sluitnaad werden deze scheuren pas na een bedrijfstijd van ca 3 jaar waargenomen. De reden van dit verschil in incubatietijd tot het optreden van deze scheurvorming is gelegen in het lagere trekspanningsniveau van de sluitnaad B.

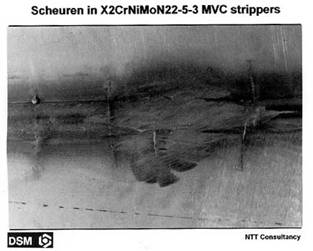

Op de foto zien we dat de scheuren zijn opgetreden in de HAZ van het basismateriaal alsook in het lasmetaal (zie foto) waar de oxidelaag (heat tints) niet zijn verwijderd. Bij het structuur onderzoek is te zien dat de scheuren in de austenietfase van het duplex staal lopen..

Dat deze chloride spanningscorrosie is opgetreden in dit duplex roestvast staal was niet verwacht omdat duplex roestvast staal in vergelijking met 304 en 316 een grotere weerstand heeft tegen Cl spanningscorrosie. De aanwezigheid van de heat tint bij de romplassen is hierbij duidelijk van invloed geweest daar bij de rondnaad van de bodem die GTAW was gelast en het onbeïnvloede basismateriaal geen corrosie is geconstateerd.

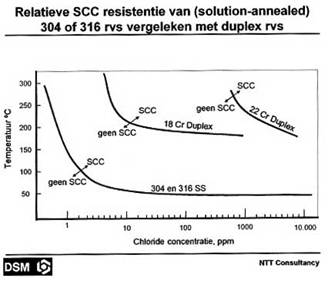

Dat duplex staal duidelijk een hogere weerstand tegen SCC heeft in vergelijking met 304 en 316 is te zien in bijgaande grafiek waarin de bestendigheid van deze materialen is gegeven in aanwezigheid van ppm chloriden

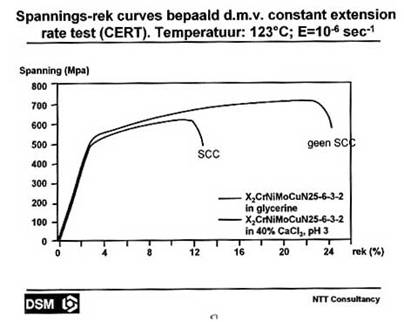

Er zijn verschillende methoden om de gevoeligheid voor spanningscorrosie van een materiaal te testen. o.a de “constant strain rate” trekproef waarbij een proefstaafje met een geringe gelijkmatige reksnelheid in het te testen medium wordt belast. De hierbij opgetreden rek voordat breuk optreed, in vergelijking met een proef zonder corrosief medium, kan als een maat voor de gevoeligheid van de materiaal - milieu combinatie worden gezien.

Case 2

Micro Biologisch geïnduceerde Corrosie

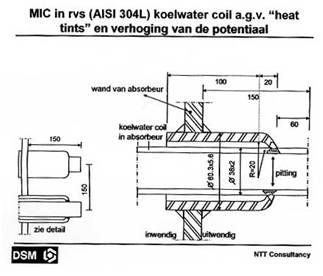

Microbiologisch Geinduceerde Corrosie (MIC) in X2CrNi19-11 (AISI 304L) in koelwatercols bij een NO3 absorbeur van een salpeterzuur fabriek.

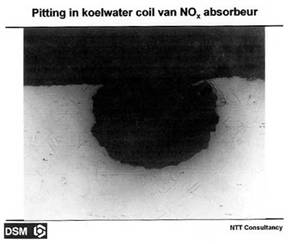

MIC is de term die gebruikt wordt voor het faalmechanisme waarbij de corrosie geinitialiseerd en gepropageerd wordt door organismen als bacteriën, algen of zwammen die een slijmachtige laag op het oppervlak kunnen veroorzaken. Deze corrosie veroorzaakt lokale pitting en kratervormige aantasting

Factoren die de agressiviteit beïnvloeden zijn o.a de aanwezigheid van organische voedingsstoffen voor bacteriën, zoals koolstof- en stikstof verbindingen of ammoniak. die de vorming van deze slijmlaag bevorderen. Daarnaast heeft natuurlijk de stromingssnelheid van het medium en de behandeling van het medium met biocide een invloed op de vorming van zo’n slijmlaag en de corrosie.

Het koelwater in de absorptiekolom wordt door de buitenwand naar de coils gevoerd door tubelures zoals te zien is in bijgaande schets. Hierin is tevens de plaats gemarkeerd waar de corrosie werd geconstateerd. Normaal is in koelwater bij 304 L geen probleem te verwachten. In dit geval echter, is deze absorptie kolom langere tijd buiten bedrijf geweest waarbij het koelwater niet voldoende werd afgetapt en dit in de onderste coils gedurende langere tijd is blijven staan. Het bleek dan ook dat alleen in deze coils de aantasting was opgetreden. De aanwezigheid van de HAZ aan de binnenzijde van de pijp waar deze aan de doorvoering werd gelast is de plaats waar deze aantasting is opgetreden. Door de normale verontreinigingen in het nu langdurig stilstaan van het koelwater in aanwezigheid van de HAZ heeft zich in deze poreuze laag een film gevormd en heeft hier MIC veroorzaakt.

Case 3

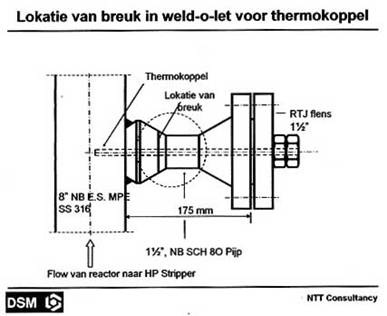

Interkristallijne corrosie in weldolet bij een HP leiding van een ureumfabriek

Tijdens bedrijf werd bij deze weldolet een lek geconstateerd. Bij de montage van een lekbeugel brak de weldolet echter af met ernstige personele consequenties. Door de ontsnapping bij hoge druk van de hete carbamaatoplossing werden 4 mensen gedood en 5 ernstig verwond .

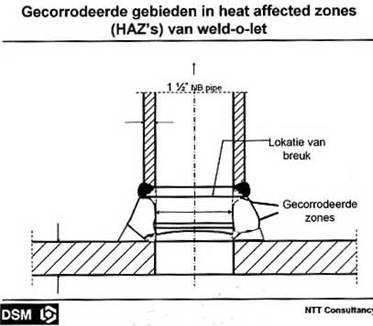

Het bleek dat de weld-o-let zowel bij de las aan de HD leiding als aan de tubelure van het thermokoppel zwaar was aangetast .

Bij nader onderzoek dat het materiaal van deze weld-o-let niet voldeed aan de specificatie en bij de tubelure praktisch geheel was doorgecorrodeerd.

Voor de ureumfabrieken is een 316 L kwaliteit gespecificeerd met additionele eisen t.a.v. Ni en Mo gehalte en hieraan voldeed het toegepaste materiaal niet.

Het gevolg was dan ook dat een uitgebreide inspectie van de materialen en lasverbindingen van de gehele installatie uitgevoerd moest worden waarbij nog meerdere afwijkingen en corrosie bij deze weld-o-lets werden geconstateerd.

In totaal was de plant door deze storing en controle 2 maanden buiten bedrijf.